XX集团数字化平台建设项目(客户隐私保护)

一、项目背景:

XX集团是全球最大的铁氧体制造商,产品主要应用于风电、电子、计算机、通信、医疗、家电,军事等领域,是电子基础材料和关键元器件。应企业未来发展需要,亟需建设统一的数字化管理平台。建设过程中存在下述行业问题亟需解决:

● 如何提高制粉、成型、烧结、研磨、检分等自动化程度,减少生产用工、提高效率?

● 如何保证产品批次加工的一致性,尽量减少物料损耗,提高半成品及成品一次合格率?

● 如何实现产品的批次化管理及人、机、料、法及工艺参数等多维度的产品跟踪?

● 如何在保证订单交付的前提下,降低产品库存,优化压制、烧结等工艺设备等利用率?

● 如何顺应不断提高的产品客制化需求,提高生产计划可行性和灵活性?

● 如何对人员、设备、模具、质量、能耗、成本等进行实时监控和精益化管理与控制?

● …… ……

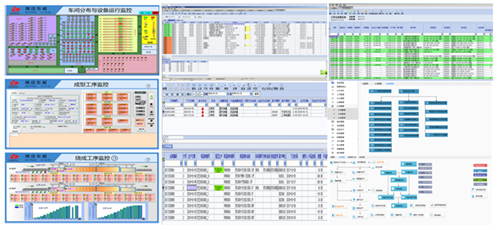

二、解决方案:

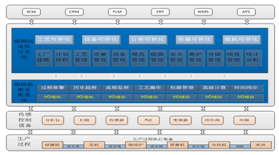

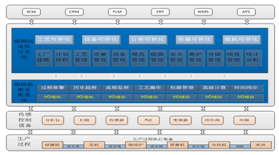

根据磁材行业的整体现状和需求,以IEIS平台为基础,提出了从底层设备通讯和数据采集、关键参数及设备自动控制、制造执行控制为一体的系统化解决方案,关键过程的自动监测与控制、以及生产运营、产品及过程质量、原料及产品库存、设备及工艺维护等制造运营系统的全过程管理与控制,为磁性材料生产企业提供了完整的数字化、智能化工厂解决方案。

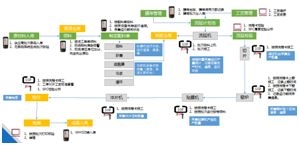

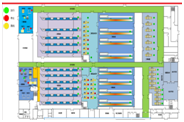

项目系统架构图

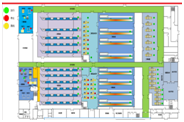

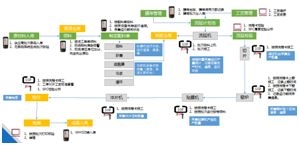

项目业务流程图

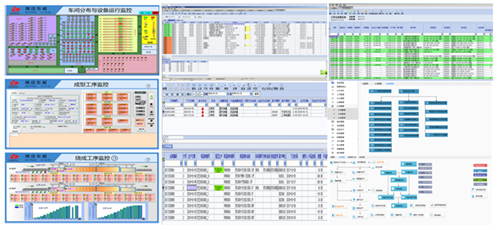

● 计划排程 ——计划排程模块接受ERP生产订单计划或自行编制生产计划,并对当前生产进行排程,可以设定各种约束条件,比如保证订单交付、换模次数最少、产能安排最平衡等,并对这些因素进行优先级排列,从而快速给出在这些约束条件最优排产方案。

● 工艺管理——进行工艺建模,设定产品工艺参数,确定产品加工的理论工时、产品加工的理论能耗、容差规则,确定产品的生产提前期、生产经济批量、最小批量等计划数据,指定各生产环节所需要的工艺文件、操作规程等文档信息。

● 质量管理——进行产品质量建模,制定质量标准、执行质量标准、控制质量标准、分析质量标准,支持质量全过程管理,通过SPC实时统计监测分析关键质量数据进行控制。

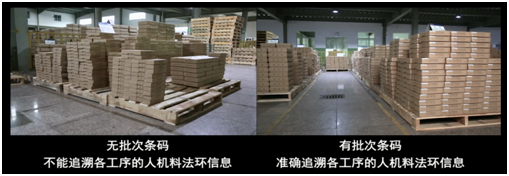

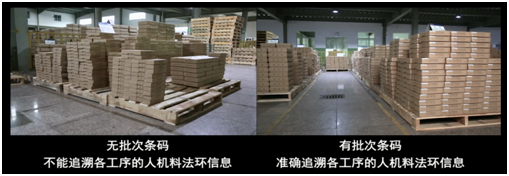

● 批次管理——通过条码、RFID等实现产品的批次管理,将原来粗放的按产品维度、按销售订单维度组织生产过程改变为按批次组织生产。将所有投入、产出、设备、人员、质量等信息绑定一个唯一一个批次号,实现按批次的排程、和产品追溯。

● 设备管理——通过数据采集与通讯,实现设备运行状态、工艺操作参数的数字化管理;同时对设备进行台账管理、效率管理、点检管理、润滑管理、维修管理及备品备件管理。

● 能源管理——采集水、电、气等能源消耗情况,进行能耗监测、能耗对标、能耗成本的实时管理与控制,同时可以细化到按批次、机台、工序进行能源消耗的统计分析。

● 模具管理——通过建立模具管理流程,实现模具的入库、出库、使用、维修的管理,将所有生产用模具实现全生命周期的管理与控制。

● 配方管理——基础配方用以确定产品-原料的组成结构,生产配方除了产品-原料组成结构外,还需要根据工艺试验,对产品-原材料的具体比例关系进行确认。系统可以根据配方数据进行原料、工艺进行防错控制,确保产品配方的可控性。

● 设备及生产过程自动控制

√ 粉料加工自动化。对粉料(如球磨)进行时间、加水量、温度等自动控制;对

√ 设备自动控制。对压机、磨床等进行自动化改造,实现关键加工参数的自动采集和闭环控制;

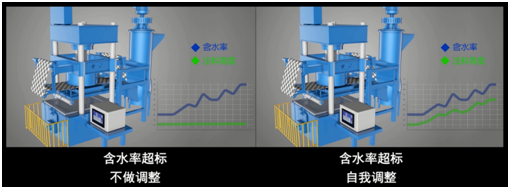

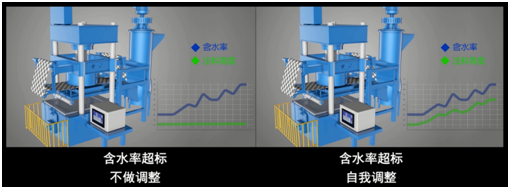

√ 含水率自动检测。自主开发含水率自动检测仪器,可以实现对粉料含水率的在线自动检测,保证产品批次的一致性和稳定性;

√ 氧含量自动巡检。自主开发了氧含量自动巡检仪,可以同时采集15点窑炉氧含量,并支持数据通讯、设备自诊断以及远程移动监控功能;

√ 窑炉自动控制。对烧结炉的氧含量、温度、窑压,以及进出窑等实现自动采集和闭环控制,同时可以根据不同产品批次动态调整工艺控制参数。

√ 物流自动化。可以根据实际生产工艺流程和设备状况,进行全流程的自动化改造,包括:自动集成供料、自动取坯、排坯,自动物流输送等。

√ 检分自动化。针对部分磁性材料产品,通过机器视觉可以实现分拣工序的自动化,大大节省检分工序的人力投入。

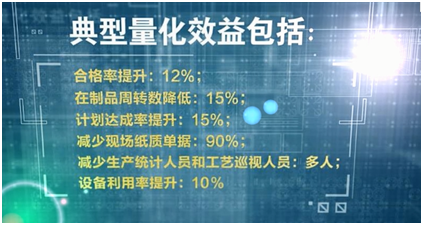

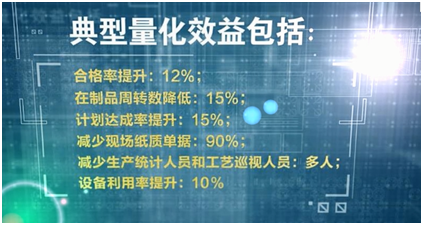

三、项目成效:

通过多个实际工厂的应用,本一体化解决方案对实现磁性材料生产的精细化管理控制,提高生产过程的稳定性和产品质量、改进生产交付能力和运营效率、降低生产用工和物料损耗,降低生产管理和运营成本具有显著的效益。

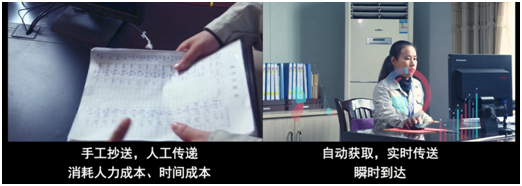

实施前 实施后

实施前 实施后

实施前 实施后

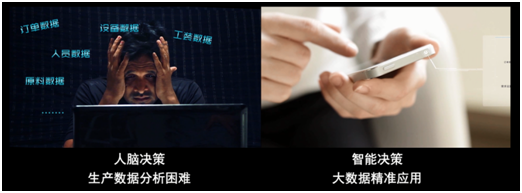

实施前 实施后

实施前 实施后

实施前 实施后